简述某抛丸机使用效率瓶颈改进方案

某抛丸机在抛丸过程中.对板形较好的钢板进行抛丸,为保护抛丸机内预刮扳、刷辊等主要设备,当钢板单位长度飘曲程度较大时.抛丸机将故障报警并终止抛丸.随即提升预刮板。此时只能通过手动操作将钢板移出抛丸室.钢板上表面会残留大量丸料,需要操作人员到辊道上清除丸料,而且未全面抛丸的钢板进入辊底式热处理炉,极易造成炉辊表面结瘤。这大大增加了抛丸机和热处理炉的维护劳动量,且影响了炉底辊的使用寿命。此问题也极大地制约了抛丸机的使用效率,甚至严重影响了热处理生产线的生产效率。经全国多条生产线考察发现.很多钢板抛丸机都存在类似的问题.这也成为制约抛丸机使用效率的瓶颈。

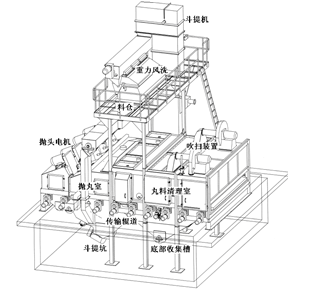

抛丸机主要由钢板传输辊道、抛丸室、丸料循环系统、丸料清扫系统、除尘系统组成。抛丸机的人口处有两套检测装置.分别用来检测钢板的宽度和厚度,宽度用来确定开启抛头数量,厚度用来控制丸料清扫系统内预刮板及大小辊刷的高度。抛丸机入、出口处有多道橡胶幕帘以防止丸料飞溅。钢板通过入口通道后进人抛丸室.在这里钢板被抛丸.以去除钢板表面的氧化铁皮。然后钢板进入丸料清理室,在这里带有螺旋输送器的预刮板从钢板的上表面去除大部分的丸料.随后钢板经过辊道上方的大小辊刷、辊道下方的小辊刷及吹扫装置.除去黏附在钢板表面的丸料和粉尘。所有抛丸后的丸料被清理到底部收集槽内,通过螺旋输送器进入斗提坑.然后由斗提机将丸料和氧化铁皮等输送到重力风洗系统,氧化铁皮和粉碎的丸料将被分离,净化后的丸料返回到丸科料仓内,供抛头循环使用。

通过对抛丸机PLC程序的修改,实现了钢板单面抛丸。同时通过对抛丸机反复抛丸实验,总结、分析和计算,彻底解决了钢板单面抛丸存在的问题,具体方案如下:

(l)增加大辊刷接轴强度,单面抛丸时,将大辊刷再下降lOmm,提高清扫能力:缩短测厚采样时间,实现大辊刷实时高度控制:增加电机电流保护功能,确保辊刷不会下降太低而造成刷辊及刷辊驱动电机损坏.在保证钢板上表面丸料被清理干净的同时,保库大辊刷电机安全可靠运行。

(2)增加单面抛丸丸料流量控制功能。抛丸机进入单面抛丸模式后.丸料抛丸量根据二级传输钢板厚度值或人工输人钢板厚度值进行自动调整,既确保钢板不出现二次瓢曲现象,又确保钢板下表面的抛丸质量。

(3)优化抛丸机PLC程序,实现抛丸机在不停机下的一键模式转换.即使在抛丸的钢板中有个别钢板毫曲严重.也可以通过操作控制台上的抛九模式转换旋钮,快速实现抛丸模式的切换,提高抛丸机使用效事。

通过抛丸机单面抛丸技术项目实施,实现了曲程度小于l20mm钢板的下表面全面抛丸,提高了抛丸机抛丸效率.大大降低抛丸机及热处理炉操作维护人员的劳动强度.使部分裹曲较为严重的钢板得到“重生”,为热处理线高效、可靠、安全生产提供保障.较好地适应国内现有轧制钢板抛丸的需求。该技术的实施也具有较为可观的经济效益。

苏公网安备32098202000182号

苏公网安备32098202000182号